一體式保持架沖壓模具優(yōu)化改進

2019-04-11

張作超 宗曉明

(洛陽軸承研究所有限公司)

【摘 要】本文通過對一體式保持架的特點及原沖壓模具結構進行分析�,找出合格率低的原因�,并對模具結構進行優(yōu)化設計,經生產驗證����,產品合格率大幅提高,有效提升了加工效率與產品質量���。

微型深溝球軸承經常采用一體式保持架����,相比于分體式保持架��,它具有結構簡單�����、變形小��、裝配方便和容易清洗的優(yōu)點�,可以改善軸承旋轉靈活性等動性能指標。

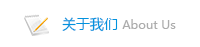

一體式保持架一般外形尺寸較小���,我公司生產的某型號軸承的一體式保持架外徑為6mm����,該型號一體式保持架的工藝流程是:下料→成形切底→沖壓球窩(見圖1),目前�����,沖壓球窩工序采用的沖壓模具是多年以前設計的��,加工出來的產品存在一致性差的問題����,且對比測量后發(fā)現(xiàn)球窩均勻性不好��,易影響軸承的旋轉靈活性���。本文通過對原沖壓模具及一體式保持架自身特點進行分析�����,對沖壓模具進行了優(yōu)化設計��,新模具具有生產效率高�、尺寸精度好的特點���,提高了加工效率和產品質量��。

圖1 一體式保持架工藝流程

一����、沖壓模具現(xiàn)狀

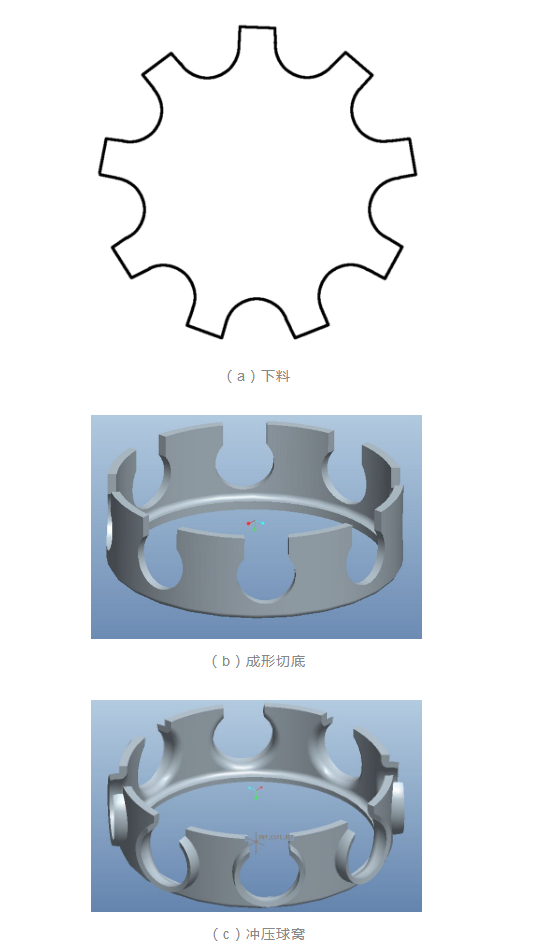

改進前沖壓球窩模具如圖2所示,該模具主要包括左右對開的凹模3�����、緊固圈4��、限位柱5���、壓窩鋼球6及凸模7組成����。加工時��,將毛坯放進凹模3中����,定位柱5可以調整毛坯的位置,擰緊螺釘8可以壓緊凹模,然后將鋼球放進凹模����,在鋼球表面涂抹潤滑脂,使鋼球可粘在毛坯上�,隨后敲打凸模7,凸模7往下移動��,因凸模7具有斜坡�,可以使鋼球均勻擴散,實現(xiàn)沖壓球窩功能��,然后擰開螺釘8��,將保持架取出�,完成一體式保持架加工����。

圖2 原沖壓球窩裝置實物與結構圖

1.基座;2.螺釘��;3.凹模���;4.緊固套�����;5.定位柱��;6.鋼球��;7.凸模����;8.內六角圓柱頭螺釘

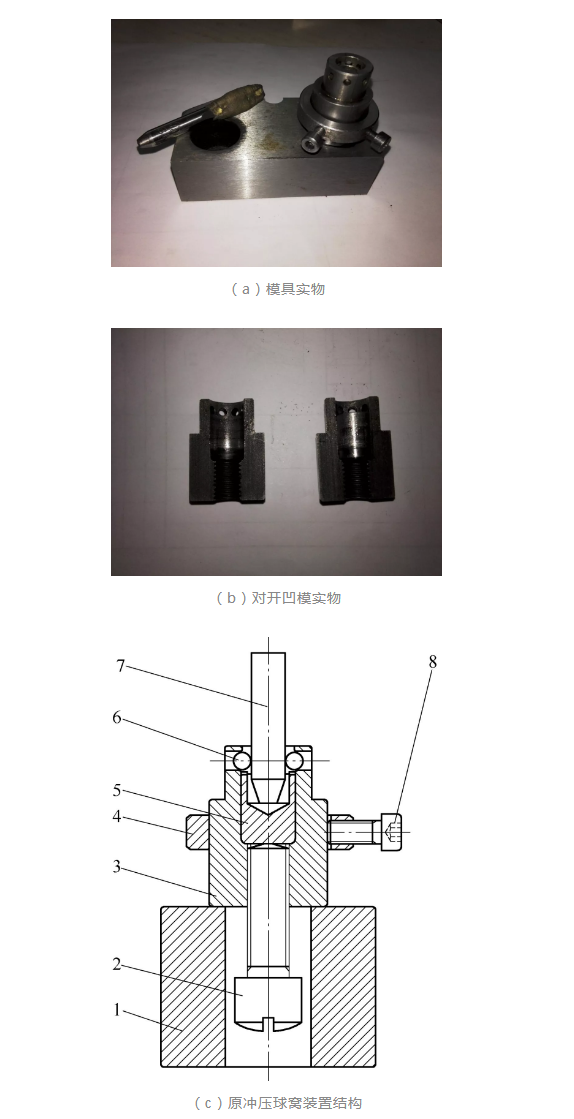

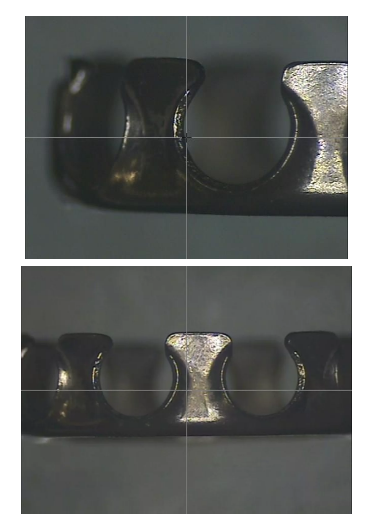

圖3所示為采用該裝置生產的一體式保持架產品放大圖,由圖3可以看出�����,球窩沖壓不對稱����,左右兩側深淺不一致,且不同的球窩深淺也不一致�,經過檢查驗收,合格率只有60%左右���,而且每沖壓一次球窩�����,模具都要重新安裝一次���,效率不高�,影響了產品的正常生產����。

圖3 采用原裝置生產的一體式保持架放大圖

二、問題分析

對存在的問題進行分析�,發(fā)現(xiàn)沖壓球窩工序存在以下問題:

模具精度。原模具采用了如圖2所示的分體式凹模�����,雖然可以讓加工后的保持架更容易從凹模中退出����,但這種結構存在等分精度不好的問題,而且在沖壓球窩時�,鋼球會對凹模造成周向壓力,會對凹模等分精度有不利影響����。

導向裝置��。原沖壓窩模具沒有導向裝置,在沖壓球窩時����,鋼球可能會出現(xiàn)偏斜,造成鋼球受力不均�����,從而造成左右兩側壓窩深度不同�。

操作方式。該模具采用手工在鋼球表面涂抹潤滑油的方式來保證鋼球不掉落��,手工操作的一致性差�。

鋼球運動軌跡。鋼球在沖壓球窩過程中����,屬于自由運動狀態(tài),極易出現(xiàn)沖壓出的球窩不均勻的現(xiàn)象���。

三�、改進策略

經分析�����,造成沖壓球窩不均勻的根本原因是沖壓模具結構不合理,因此對沖壓模具結構進行如下優(yōu)化設計:

設計上下凹模結構���,有利于增加模具的等分精度���。

設計凸模導向裝置,避免鋼球在沖壓時發(fā)生偏斜����。

設計壓窩自動填球裝置,避免人工填球����,大大提高了鋼球運動的導向精度。

四�����、優(yōu)化后模具結構

圖4所示為優(yōu)化后的一體式保持架模具結構����,沖壓球窩時,首先將毛坯放入上凹模7中�,上凹模7下降,頂料筒6將毛坯壓緊�,上半凹模7與下半凹模2形成一體化的凹模,整個模具隨上模向下運動�����,心柱12的斜坡促使鋼球沿鋼球導架11向四周擴散����,然后壓入凹模內,Z后��,上模向上運動�,鋼球在頂桿3與環(huán)形拉簧13的作用下復位,一體式保持架加工完成�����。

圖4 新壓窩裝置實物與結構示意圖

1��、8.彈簧�;2.下半凹模;3.頂桿���;4.鋼球�����;5.頂桿導架����;6.頂料筒;7.上半凹模�;9.上模座;10.工件���;11.鋼球導架����;12.心柱�;13.環(huán)形拉簧;14.導柱�;15.限位環(huán);16.下模座

五���、效果檢驗

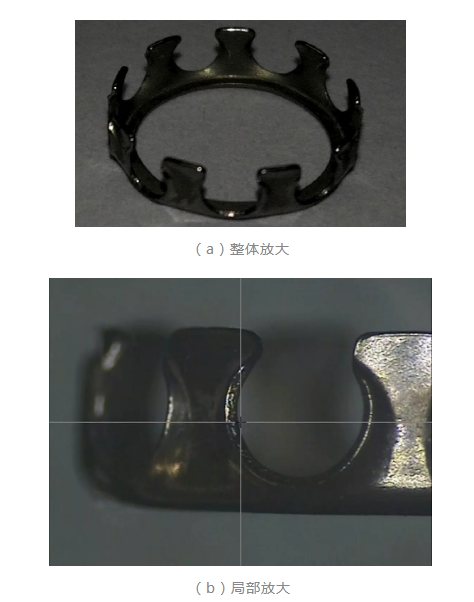

圖5所示為采用新結構模具生產的一體式保持架結構�����,由圖5可以看出����,一體式保持架球窩左右形狀一致、均勻性好�,而且不同球窩的等分一致性也大幅提高���。

圖5 采用新裝置生產的一體式保持架放大圖

目前我們采用新型壓窩裝置已生產加工一體式保持架產品3000件��,球窩的等分精度與均勻性均有大幅提高�����,裝入軸承后進行檢測���,旋轉靈活性良好,成品率從60%提升到97%�,生產效率大大提高。

來源:《金屬加工(冷加工)》 2018年07期