精軋機接軸中輥端軸套斷裂分析

2019-04-30

楊曉紅,張建

(泰爾重工股份有限公司)

精軋機接軸是板帶熱連軋精軋機組的關(guān)鍵傳動部件�,其性能與質(zhì)量與板帶產(chǎn)品的產(chǎn)量和質(zhì)量有著直接的關(guān)系,其技術(shù)要求越來越高�����,而輥端軸套作為精軋機接軸與軋輥連接的關(guān)鍵受力件�,其重要性不言而喻。

1.技術(shù)要求

從圖1整套精軋機接軸中的裝配圖可以看出����,輥端軸套右端內(nèi)齒與外齒軸套的外齒配合,另一端扁孔與軋輥配合�,傳遞單向扭矩,軋鋼過程中��,輥端軸套承受的沖擊力大����。我公司為某鋼廠制作的1700mm精軋F1接軸上線使用8個月后,輥端軸套內(nèi)齒部位斷裂成四部分��。此輥端軸套采用低碳合金鋼17Cr2Ni2Mo制造�,整體滲碳處理�,滲碳層深度2~2.5mm�����,齒部模數(shù)12�����,進行單齒感應(yīng)淬火后磨齒����,磨量0.5mm,齒表面硬度要求58~62HRC����。輥端軸套的主要制造工序為:熱鍛→正火+回火→粗加工→穩(wěn)定性回火→機加工(插齒)→滲碳→齒部單齒感應(yīng)淬火→磨齒(其余部位車、插加工)����。

精軋機接軸左端的輥端軸套齒部與外齒軸套配合傳遞扭矩,扁孔部位與軋輥配合(見圖1)����。

2.斷裂情況及取樣位置

圖2為整個輥端軸套齒部斷裂后形態(tài),宏觀肉眼觀察來看,裂紋從內(nèi)孔齒部產(chǎn)生逐漸擴展��,在不斷的扭轉(zhuǎn)力下撕裂斷成4部分其中兩塊已直接掉下來�����。對斷裂部位任意割取一個齒形試塊��,對基體的低倍組織���、滲碳層的硬度及深度、金相組織特征以及非硬化部位的力學(xué)性能����、材料化學(xué)成分進行檢測分析。

3.分析過程

?����。?)非硬化層低倍組織檢測

對切割的齒截面在100倍下按照GB/T10561—2005鋼中非金屬夾雜物含量的測定標準進行檢測�����,視場中的非金屬夾雜物Z大尺寸已達到五級左右(見圖3)�。

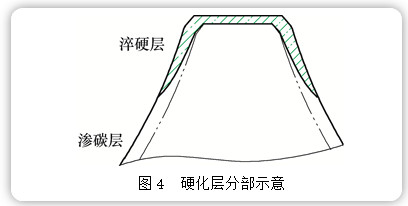

(2)齒部硬度檢測采用4%硝酸酒精腐蝕斷裂齒的截面,進行宏觀觀察及硬度檢測��,整個齒的齒頂及齒側(cè)淬硬層分布如圖4所示�,齒頂及齒側(cè)上部有淬硬層,齒側(cè)下半部分及接近齒根的位置無淬硬層����。

按照硬度梯度法對淬硬層部位進行硬度梯度檢測,從表面間隔0.5mm�����,在臺式顯微硬度計進行硬度檢測�����,結(jié)果如表1所示�����。

表1

從表1可以看出��,齒面經(jīng)過滲碳并表面淬火后�,淬硬部位的表面硬度及淬硬層深度在2.0mm左右,符合圖樣的要求�,但齒側(cè)下部及齒根無淬硬層。

(3)滲碳層及心部組織特征檢測

通過金相組織觀察���,淬硬層部位為淬火馬氏體�,且組織均勻�,馬氏體級別在2級左右,未見明顯的殘留奧氏體��,符合滲碳淬火組織�。心部組織為珠光體,且鐵素體較多(見圖5)�。

?���。?)化學(xué)成分檢測

使用斯派克移動式直讀火花光譜儀測得材料的化學(xué)成分如表2所示。

表2 17Cr2Ni2Mo軸套化學(xué)成分(質(zhì)量分數(shù))(%)

可見���,材料的化學(xué)成分符合標準GB/T17017—1997的17Cr2Ni2Mo鋼的要求��。

?��。?)基體力學(xué)性能檢測

力學(xué)性能檢測結(jié)果如表3所示。

表3

4.結(jié)語

通過宏觀斷口觀察��、低倍分析、硬度檢測��、金相組織觀察�、化學(xué)成分分析等手段對輥端軸套斷裂原因進行查找分析。分析結(jié)果表明:輥端軸套的滲碳后單齒淬火�����,齒面的淬火硬化層不均勻�,從齒頂至齒面中部逐漸減薄,齒面中部至齒根部沒有淬硬層�。且從斷齒的部分可以看到齒根根部有明顯的擠壓痕跡,主要源于齒根部無硬化層����。材料符合設(shè)計圖紙的要求。從低倍檢測看出材料本身存在夾雜物��,且級別較高��,說明材質(zhì)純凈度不符合要求�����。

內(nèi)齒根部無淬硬層��,致使與之配合的外齒在長時間的嚙合傳動過程中對其根部產(chǎn)生不斷擠壓,并且鍛件內(nèi)部大塊的夾雜物以及基體強度低���。內(nèi)齒齒根較低的硬度與硬度較高的外齒齒頂在嚙合傳動過程中不斷的擠壓摩擦是產(chǎn)生裂紋并不斷擴展的主要破壞因素����。

綜合上述分析����,基體強度低、非金屬夾雜嚴重��、齒測下部及根部無硬度層�����,是工件早期斷裂的主要原因����。

來源:《金屬加工(熱加工)》雜志