推進感應淬火替代滲碳淬火的應用

2019-05-08

趙俊平

摘 要:感應淬火Z早得到應用是為了提高零件表面硬度���,以滿足耐磨性的要求�����。經過幾十年的發(fā)展�,感應淬火已經發(fā)展成為應用范圍Z為廣泛的熱處理技術,在汽車��、鐵路���、船舶�����、工程機械���、機床以及軍工等行業(yè)形成了完善的技術和質量體系��。

關鍵詞:感應淬火��;應用�;滲碳淬火���;熱處理技術�����;表面硬度�����;工程機械��;質量體系����;耐磨性

感應淬火替代滲碳淬火是其推廣應用的一個重要領域,基于其突出的經濟性和較高的技術指標��,受到業(yè)界的重視����。對于兩者的比較,筆者想在以下幾個方面進行分析����。

一、經濟性

先進的技術是用Z低的成本獲得滿足需求的性能����,經濟性是技術應用首先考慮的因素。

1.設備投資

感應淬火設備的投資是比較小的����。如中等規(guī)格齒輪的淬火設備����,一條齒輪連續(xù)爐滲碳線投資約800萬元,加上淬火壓床���、吊具等輔助設備合計約1500萬元����。按照相同的產能對比,需要2臺感應淬火機床�,每套自動淬火機床的價格約100萬元,僅僅是滲碳設備的10%~20%��。與多用爐相比��,1套感應淬火機床的產能至少與3臺多用爐相當�,其投資相當于多用爐(包括輔助系統(tǒng))的50%。

設備的占地面積和安裝方面也是費用支出的重要部分���。滲碳設備占地面積大���,對廠房的水、電��、氣要求較高����,造成生產廠房需要較大的投資,安裝費用也較高��。感應淬火設備占地面積小,安裝簡便��,費用要少很多��。

2.生產運行費用和生產節(jié)拍

感應淬火生產運行費用低�����,也是其具有推廣價值的重要指標����。統(tǒng)計顯示,感應淬火的能耗為滲碳淬火的20%左右���,淬火介質的消耗為30%左右�,設備維護和消耗備件的費用為20%左右����,生產三廢的排放也非常低。

感應淬火為快速加熱����,加熱時間為幾秒到幾十秒���,生產節(jié)拍非?��??��。對于降低人工成本、降低在制品率有優(yōu)勢����。

3.熱處理零件用材料

發(fā)達國家的感應淬火用材料有一個專門的系列,但專用材料不表示高成本���,只是為達到更好的效果而做的調整��。感應淬火選材范圍是Z廣泛的�,并且由于其特有的優(yōu)異性能可以選用低成本的材料替代價格較高的滲碳材料���。滲碳處理的溫度高�����、時間長��,需要特別注意控制其晶粒長大��,所以滲碳用鋼中必須含有一定含量的細化晶粒合金元素��。

4.熱處理后的加工

在滲碳淬火的實踐中���,往往在后續(xù)的磨削工序出現(xiàn)滲碳層被磨掉的問題���,其原因就是滲碳層相對較淺,熱處理變形后偏磨���。與滲碳等化學熱處理相比�����,感應淬火的硬化層更深�,給后續(xù)加工帶來更大的靈活性��,也降低了熱處理前工序的要求�,所以加工成本低,廢品率低�。

二、技術指標

滲碳淬火在零件表面形成高含碳量的馬氏體層�,硬度高、碳化物含量高����,具有高的耐磨性,而心部為低碳馬氏體組織�����,所以表面壓應力大���,零件整體韌性高����。這些特點使?jié)B碳淬火在齒輪等需要高耐磨性��、高疲勞強度����、高接觸疲勞強度的零件上廣泛采用。感應淬火具有快速加熱快速冷卻的特點��,使材料晶粒度顯著提高�����,在得到超高硬度的同時�����,獲得了較高的韌度指標,從而提升零件性能�。

1.耐磨性

滲碳淬火零件具有很高的耐磨性,是由于其表層高硬度和碳化物���。感應淬火可以在較低的含碳量下獲得高硬度����,耐磨性還與其微觀組織結構有關����。

20CrMnTiH3滲碳淬火和45鋼感應淬火制成標準的磨損試樣,硬度均為62~62.5HRC�����,在M-200磨損試驗機上試驗���,對磨件為T10淬火���。經過160萬次磨損,滲碳試樣失重4.0mg�,感應淬火試樣失重2.1mg��。是什么機理使感應淬火試樣具有更高的耐磨性��,非常值得研究��。

2.強度

通常認為強度與硬度相關,相同的硬度就可以得到相同的強度�。對于具體零件而言,還與哪些參數有聯(lián)系呢�����?我們對20CrMnTiH3滲碳淬火和45鋼��、40CrH��、40MnBH感應淬火制成的標準啞鈴狀拉伸試樣進行試驗��,試樣有效部位直徑為20mm����,測得的抗拉強度分別為819MPa、1184MPa���、1364MPa�、1369MPa,幾種中碳鋼試樣感應淬火后的強度明顯高于滲碳件����。

兩種工藝結果相比。滲碳淬火試樣表面為高碳馬氏體����,滲層1.25mm,硬度62~63HRC�����,心部為低碳馬氏體��,硬度32HRC��。感應淬火試樣表面為中碳馬氏體����,硬化層深度3.6mm,硬度62HRC�����,心部為回火索氏體�,硬度26HRC���。可以發(fā)現(xiàn)兩種處理方式得到的表面硬化層深度有較大差異���,感應淬火得到較深的硬化層�,從而得到更大的零件強度�。所以��,討論哪種強化工藝更好時����,不僅要從微觀角度分析,更要從宏觀方面考慮���。

3.疲勞強度

滲碳淬火和感應淬火后零件表面得到有效強化���,并形成較大的殘余壓應力,都具有較高的疲勞強度��。

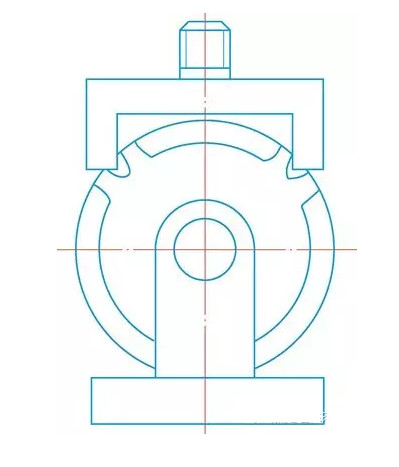

選用模數2.5的齒輪零件進行研究��,分別采用20CrMnTiH3滲碳淬火�����,滲碳深度1.2mm;45鋼�、42CrMo感應淬火,齒根淬火深度2.0mm�����。硬度均為61~63HRC����,熱處理后經過磨齒加工。按照圖1所示的加載方式在疲勞試驗機上試驗�。3種不同材料和熱處理的齒輪輪齒彎曲中值疲勞極限壓載荷分別為18.50kN、20.30kN和28.88kN���。42CrMo感應淬火齒輪的疲勞強度高于20CrMnTiH3滲碳淬火56%�,具有顯著優(yōu)勢�。分析其機理,需要從硬化層組織��、表面壓應力水平���、心部組織和硬度等方面入手��。

輪齒脈動彎曲疲勞試驗雙齒加載方式

4.接觸疲勞強度

對于齒輪類零件�����,齒面的接觸疲勞失效也是主要的失效形式����。輕載齒輪對接觸疲勞要求相對較低,而感應淬火能否在具體的重載齒輪上取代滲碳淬火�,該指標是必需考核的內容。我們在此方面的研究還不夠深入�����。

5.淬火變形

滲碳工藝溫度高��,時間長����,淬火變形大�。后續(xù)的磨削工序會將強度Z高、壓應力Z大的表層磨薄�,造成零件強度的降低。齒輪滲碳淬火越來越多的采用壓淬技術,目的就是減小淬火變形�。感應淬火的變形比較小,且由于淬火層厚�����,磨削對硬化深度影響相對較小�。

三、感應淬火的局限性

感應淬火工藝有其特殊的應用局限�,這和磁場分布的客觀規(guī)律有關,針對具體零件具體分析�����。

1.復雜截面零件

如某變速箱齒輪軸�����,包含多個齒輪����、多個臺階及軸承位,采用感應淬火工序多����,難度大��,成本角度考慮是不合適的���。還有一些硬化區(qū)域包含尖角的零件,感應淬火難度很大�,應采用滲碳或其它化學熱處理。

2.薄壁件

滲碳淬火可以很薄一層硬化層����,心部硬度較低保證韌性。感應淬火則可能由于淬透脆裂�����。

3.小零件

感應淬火每個零件都需要上下料���、加熱��、冷卻等步驟,對于很小的零件不具有經濟性��。滲碳淬火可以批量裝爐�,產量高,成本低�����。

4.單件生產

感應淬火需要針對不同零件制作不同的感應器,對于批量較小的生產不具備經濟性優(yōu)勢�����。

四�����、感應淬火替代滲碳的一些建議

綜合而言���,重載齒輪感應淬火替代滲碳淬火的研究還需要做很多工作��,其他需要提高耐磨性和強度的零件則可以選用適當的材料結合感應淬火工藝替代�。

感應熱處理選材��。滲碳處理后材料表面為高碳層�����,碳化物含量高�����,對耐磨性有利。感應熱處理用材多為中碳鋼和中碳合金鋼���,在耐磨件替代滲碳選材時可以選擇含碳量高的材料�����,如某凸輪軸采用80#鋼制造����,以獲得所需的性能����。

感應淬火零件的用材要求比滲碳淬火低,往往不被重視����。選材過程不僅要考慮是否能夠淬到需要的硬度和淬火深度,還要對材料的化學成分�����、晶粒度��、雜質等指標加以重視��,這些因素對零件的性能也有很大的影響���,用對待滲碳鋼的高度對待感應淬火鋼��。

重視預備熱處理��。感應淬火的加熱時間短�����,合金成分來不及均勻化�����,需要做好預備熱處理����。感應淬火通常是表面淬火�,心部的組織和其它指標要在預備熱處理工序保證。

本文作者簡介:

趙俊平:研究員級高工���,東風商用車有限公司技術中心工藝研究所熱處理室主任��,東風汽車公司熱處理學會副理事長��。

來源:《金屬加工:熱加工》2015年第1期